مقدمه: نقش حیاتی آب بندی در قابلیت اطمینان موتور در دنیای ماشین آلات و تعمیر و نگهداری موتور، کوچکترین قطعات اغلب بیشترین مس...

بیشتر بخوانید-

-

مقدمه: اهمیت حیاتی کیفیت در قطعات آب بندی در دنیای گسترده و پیچیده آب بندی صنعتی، انتخاب جزء مناسب صرفاً یک موضوع تهیه نیست،...

بیشتر بخوانید -

یکپارچگی هر سیستم خط لوله تحت فشار تنها به اندازه ضعیف ترین نقطه آن است. در سیستم هایی که از لوله کشی پلی وینیل کلرید استفاده م...

بیشتر بخوانید -

در دنیای پر تقاضای آب بندی صنعتی، شکست یک گزینه نیست. یک مهر و موم در معرض خطر می تواند منجر به خرابی فاجعه بار سیستم، تلفات قا...

بیشتر بخوانید

چه فرآیند قالب گیری برای تولید محصولات لاستیکی خودرو استفاده می شود؟ چه پارامترهای کلیدی باید در طول فرآیند قالب گیری کنترل شوند؟

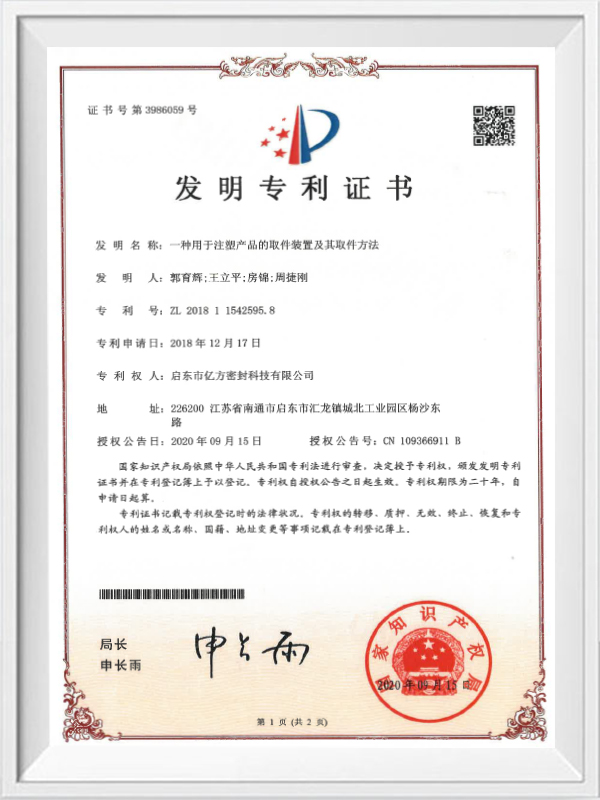

در نزدیک به 20 سال توسعه شرکت ما، ما همیشه متعهد به نوآوری های تکنولوژیکی و بهبود کیفیت بوده ایم. از طریق معرفی و تحقیق و توسعه مستقل، ما اکنون مجموعه ای از تجهیزات و کارگاه های تولید پیشرفته، از جمله مجموعه کاملی از تجهیزات تست پیشرفته، سیستم اختلاط دستگاه کمکی فوقانی تمام اتوماتیک، کتابخانه قالب هوشمند و کارگاه ولکانیزاسیون هوشمند داریم. سرمایه گذاری و استفاده از این تجهیزات با دقت بالا و کارگاه های هوشمند نه تنها کارایی تولید را تا حد زیادی بهبود می بخشد، بلکه ثبات و ثبات کیفیت محصول را تضمین می کند و عمیقاً منعکس کننده مفهوم اصلی "" کیفیت زندگی صدها میلیون نفر است. "". این شرکت بدون انصراف خط مشی کیفیت "کیفیت به عنوان عمر شرکت، کیفیت بالا و راندمان بالا" و "توجه مشتری، بهبود مستمر" را اجرا می کند، مدیریت جزئیات را به عنوان اصل و تولید ناب را به عنوان ابزار در نظر می گیرد. یک سیستم مدیریت کیفیت و کنترل کامل زنجیره ای را ایجاد می کند که شامل تهیه، تولید و فرآوری مواد خام، بازرسی محصول نهایی تا خدمات پس از فروش، ارائه بازار با کارایی بالا و محصولات با قابلیت اطمینان بالا که در میان آنها محصولات لاستیکی خودرو یکی از محصولات ستاره ما هستند.

تولید محصولات لاستیکی خودرو فرآیندی پیچیده و ظریف است که هسته اصلی آن در انتخاب و کنترل فناوری قالب گیری نهفته است. فرآیندهای اصلی قالب گیری مورد استفاده توسط شرکت ما شامل قالب گیری تزریقی، قالب گیری فشاری و قالب گیری دمشی است. برای انواع مختلف قطعات لاستیکی خودرو، ما به طور انعطافپذیر مناسبترین فناوری قالبگیری را انتخاب میکنیم تا اطمینان حاصل کنیم که محصول با بهترین استانداردهای عملکرد مطابقت دارد.

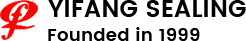

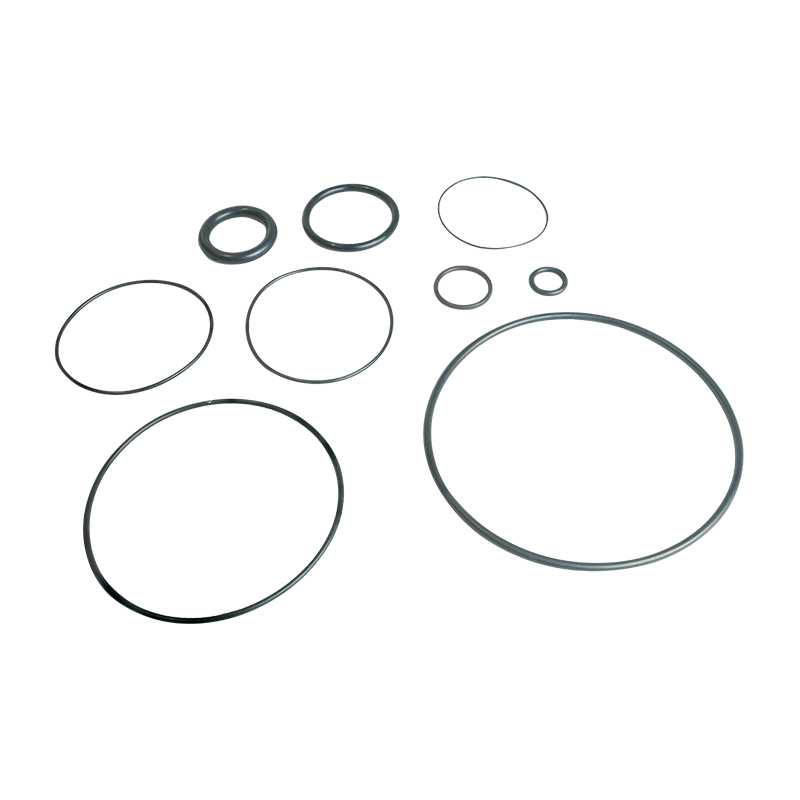

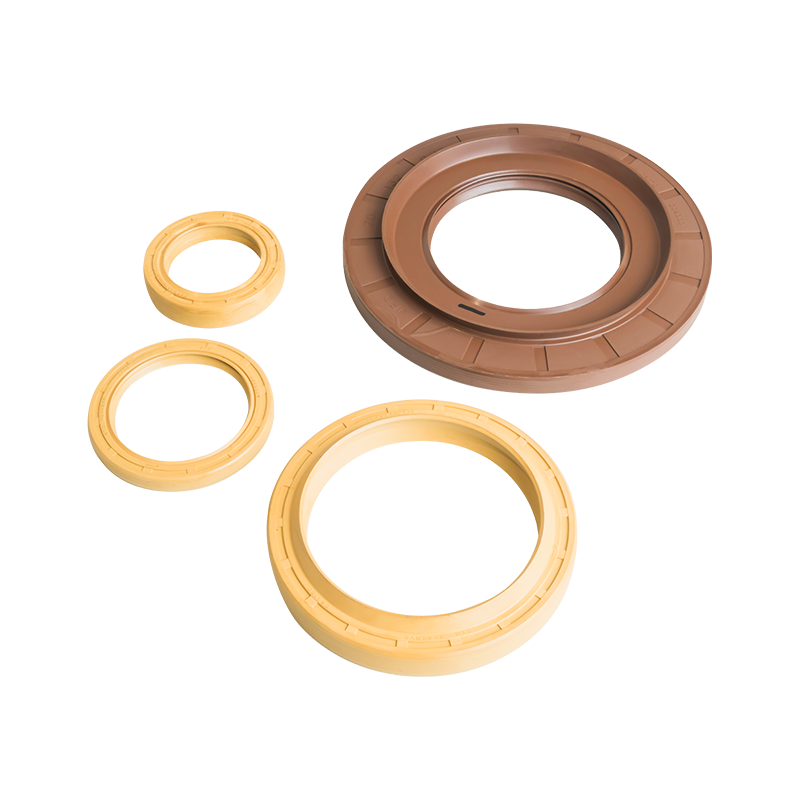

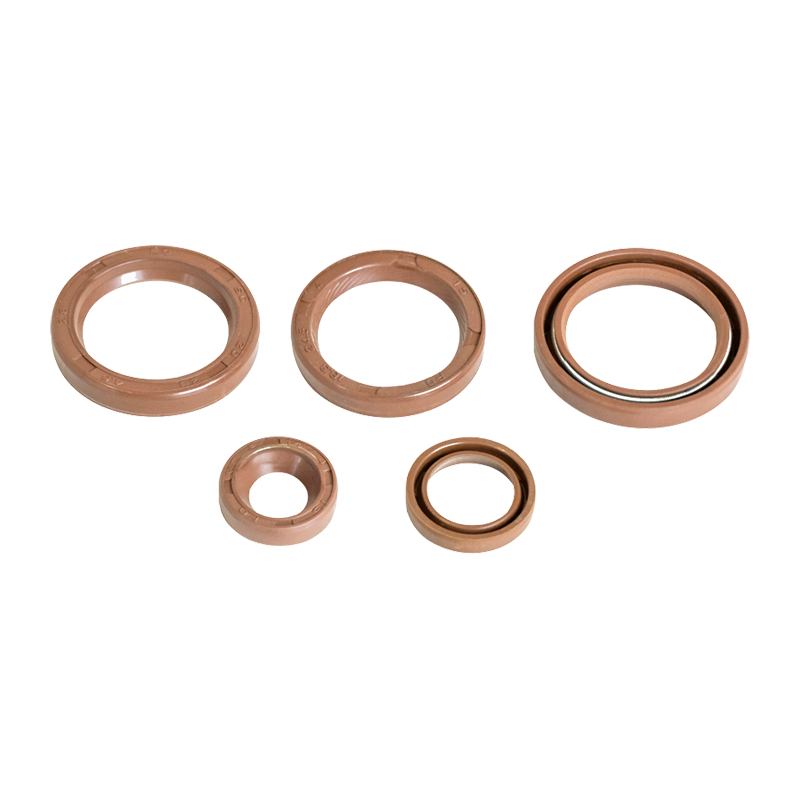

قالب گیری تزریقی: این فرآیند برای تولید محصولات لاستیکی با اشکال پیچیده و نیاز به دقت ابعادی بالا مانند مهر و موم و برخی از اجزای سیستم تعلیق مناسب است. مواد لاستیکی از قبل گرم شده با فشار زیاد به داخل حفره قالب تزریق می شود و محصول نهایی پس از خنک شدن و پخت سریع به دست می آید. این فرآیند دارای الزامات سختگیرانه در پارامترهایی مانند سیالیت لاستیک، دمای قالب، فشار تزریق و سرعت تزریق برای اطمینان از دقت و کیفیت سطح محصول است.

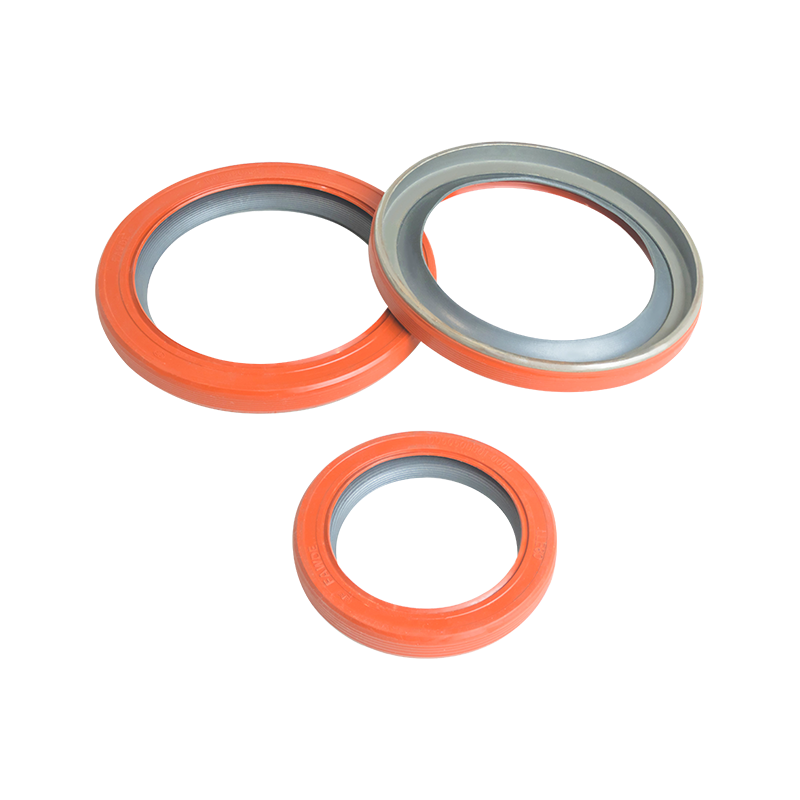

قالب گیری فشاری: برای تولید محصولات لاستیکی با سطوح بزرگتر و ضخامت یکنواخت مانند برخی لاستیک ها و ضربه گیرها مناسب است. این فرآیند لاستیک از قبل گرم شده را در قالب قرار می دهد، با بستن قالب فشار وارد می کند تا حفره قالب با لاستیک پر شود و آن را برای مدتی در دما و فشار معینی نگه می دارد تا لاستیک کاملاً ولکانیزه و تشکیل شود. پارامترهای کلیدی کنترل شامل دمای قالب، زمان ولکانیزاسیون، فشار ولکانیزاسیون و دمای پیش گرمایش لاستیک است. کنترل دقیق این پارامترها برای اطمینان از خواص فیزیکی و ثبات ابعادی محصول بسیار مهم است.

قالب گیری دمشی: عمدتاً برای تولید محصولات لاستیکی توخالی مانند لوله های خاص و اجزای کیسه هوا استفاده می شود. این فرآیند گاز پرفشار را به لوله لاستیکی از قبل گرم شده تزریق می کند تا آن را منبسط کرده و با دیواره داخلی قالب منطبق شود و سپس آن را ولکانیزه می کند تا شکل بگیرد. کلید قالب گیری دمشی کنترل فشار هوا، سرعت دمیدن، دمای قالب و چرخه ولکانیزاسیون برای اطمینان از یکنواختی ضخامت دیواره و استحکام ساختاری محصول است.

برای اطمینان از کیفیت محصولات لاستیکی خودرو ، ما در طول فرآیند قالب گیری به شدت پارامترهای کلیدی زیر را کنترل می کنیم:

کنترل دما: از جمله دمای قالب، دمای پیش گرم کردن لاستیک و دمای ولکانیزاسیون. محدوده دمایی مناسب برای ترویج واکنش اتصال متقابل مولکولهای لاستیک، بهبود خواص فیزیکی محصولات و اطمینان از ثبات ابعادی بسیار مهم است. ما از یک سیستم کنترل دما هوشمند برای تنظیم دقیق دما با توجه به ویژگی های مواد لاستیکی مختلف استفاده می کنیم تا اطمینان حاصل شود که کنترل دمای هر پیوند در محدوده بهینه است.

کنترل فشار: چه فشار تزریق در قالب گیری تزریقی باشد و چه فشار ولکانیزاسیون در قالب گیری فشاری، تأثیر مستقیمی بر چگالی، دقت ابعادی و یکنواختی ساختار داخلی محصول دارد. ما از سنسورهای فشار پیشرفته و سیستم های کنترل برای نظارت و تنظیم فشار در زمان واقعی استفاده می کنیم تا اطمینان حاصل کنیم که محصول دارای خواص مکانیکی مورد نیاز طراحی است.

کنترل زمان: زمان ولکانیزاسیون یکی از عوامل کلیدی موثر بر عملکرد محصولات لاستیکی است. زمان ولکانیزاسیون خیلی طولانی یا خیلی کوتاه منجر به کاهش عملکرد محصول می شود. ما از سیستم زمان بندی دقیق در کارگاه ولکانیزاسیون هوشمند، همراه با ویژگی های مواد لاستیکی و الزامات طراحی محصول استفاده می کنیم تا یک چرخه ولکانیزاسیون معقول را تنظیم کنیم تا اطمینان حاصل شود که هر دسته از محصولات می توانند بهترین عملکرد را به دست آورند.

انتخاب مواد و تناسب: عملکرد محصولات لاستیکی خودرو تا حد زیادی به مواد لاستیکی مورد استفاده و فرمول آنها بستگی دارد. ما مواد اولیه لاستیکی با کیفیت بالا مانند مواد لاستیکی پلیمری را انتخاب می کنیم و آنها را با فناوری اختلاط پیشرفته ترکیب می کنیم تا از یکنواختی و پایداری لاستیک اطمینان حاصل کنیم. در عین حال، با توجه به نیازهای کاربرد محصولات مختلف، نسبت پرکنندهها، نرمکنندهها، ولکانیزرها و سایر مواد موجود در فرمول برای دستیابی به بهترین خواص فیزیکی و شیمیایی تنظیم میشود.

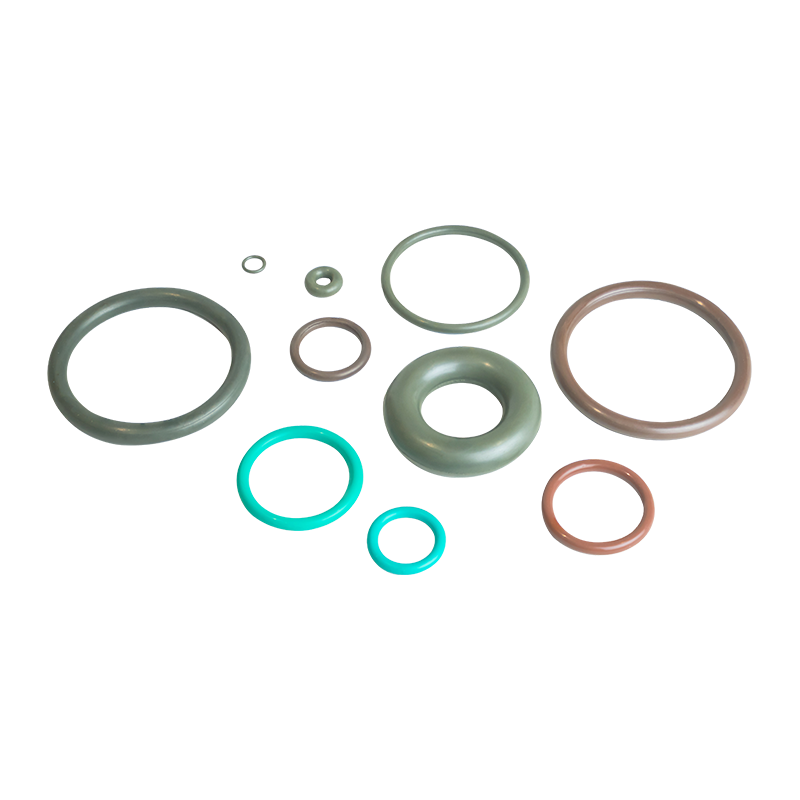

با تکنولوژی قالب گیری پیشرفته، کنترل دقیق پارامترها و سیستم مدیریت کیفیت کامل، شرکت ما محصولات لاستیکی خودرو تولید می کند که نه تنها دارای خاصیت ارتجاعی عالی، مقاومت در برابر سایش و خواص ضد پیری هستند، بلکه می توانند به طور موثر با شرایط مختلف جاده های پیچیده برای اطمینان از ایمن مقابله کنند. و عملکرد پایدار ماشین. چه سیستم تعلیق، مهر و موم یا لاستیک باشد، ما می توانیم مشخصات و مدل های مختلفی را برای پاسخگویی به نیازهای شخصی مدل ها و مشتریان مختلف ارائه دهیم.