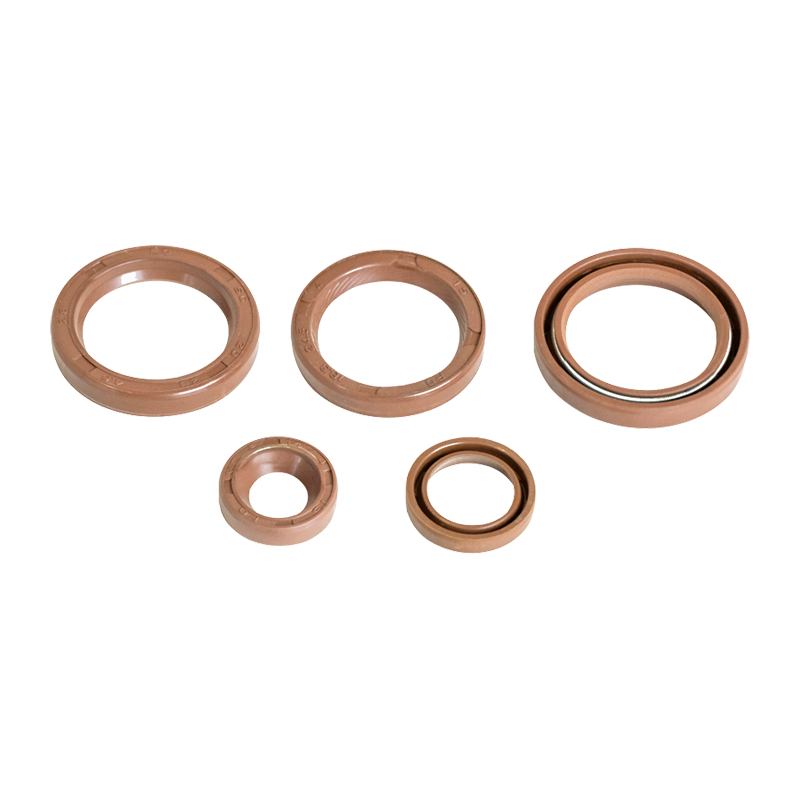

مقدمه: نقش حیاتی آب بندی در قابلیت اطمینان موتور در دنیای ماشین آلات و تعمیر و نگهداری موتور، کوچکترین قطعات اغلب بیشترین مس...

بیشتر بخوانید-

-

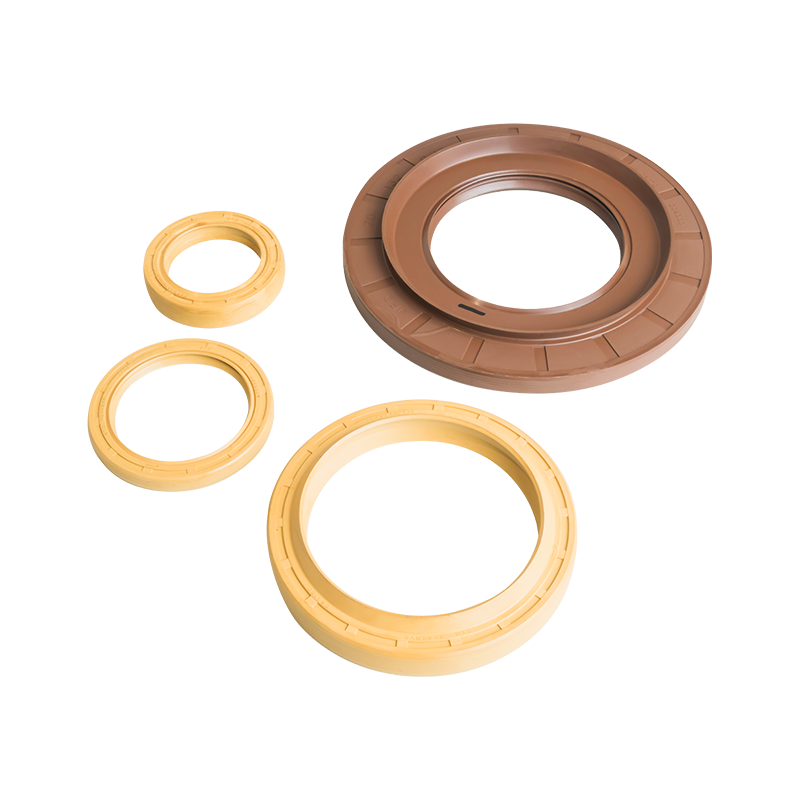

مقدمه: اهمیت حیاتی کیفیت در قطعات آب بندی در دنیای گسترده و پیچیده آب بندی صنعتی، انتخاب جزء مناسب صرفاً یک موضوع تهیه نیست،...

بیشتر بخوانید -

یکپارچگی هر سیستم خط لوله تحت فشار تنها به اندازه ضعیف ترین نقطه آن است. در سیستم هایی که از لوله کشی پلی وینیل کلرید استفاده م...

بیشتر بخوانید -

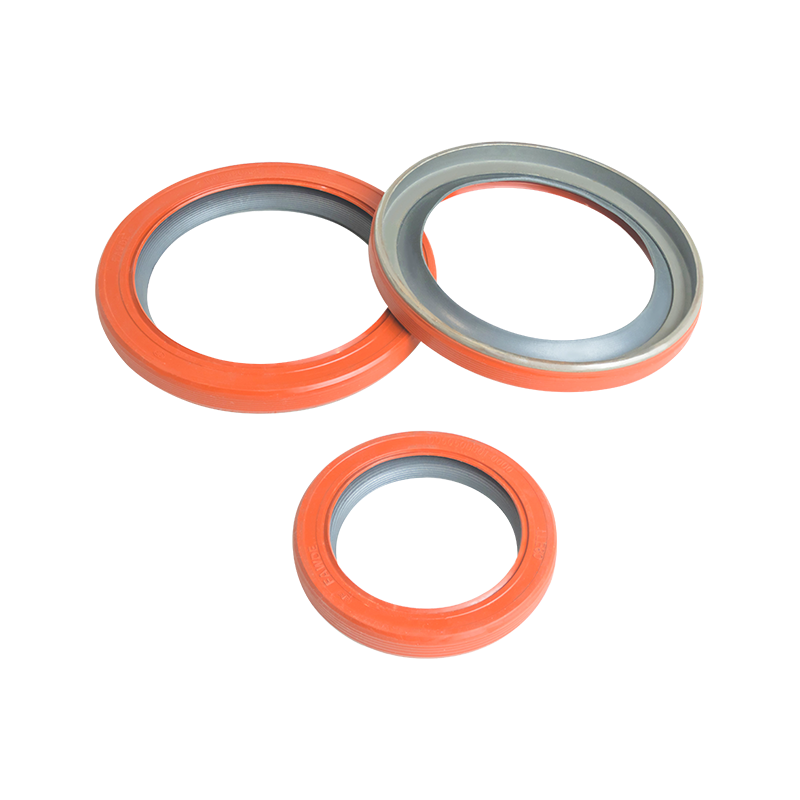

در دنیای پر تقاضای آب بندی صنعتی، شکست یک گزینه نیست. یک مهر و موم در معرض خطر می تواند منجر به خرابی فاجعه بار سیستم، تلفات قا...

بیشتر بخوانید

در فرآیند قالب گیری اورینگ چگونه می توان پارامترهایی مانند دمای قالب، فشار، زمان و ... را کنترل کرد تا از کیفیت و عملکرد محصول اطمینان حاصل شود؟

در فرآیند قالبگیری O-ring (که به آن O-ring گفته میشود)، کنترل دقیق پارامترهای کلیدی مانند دمای قالب، فشار، زمان و غیره یک پیوند مهم برای اطمینان از کیفیت و عملکرد محصول است. بهینه سازی این پارامترها نه تنها به طور مستقیم با راندمان آب بندی، دوام و پایداری ابعادی مهر و موم O-ring مرتبط است، بلکه عمیقاً نشان دهنده کنترل دقیق شرکت بر جزئیات فنی و اجرای صادقانه سیاست کیفیت است. با ترکیب مزایای مجموعه کامل تجهیزات تست پیشرفته شرکت ما، سیستم اختلاط ماشین کمکی تمام اتوماتیک، کتابخانه قالب هوشمند و کارگاه ولکانیزاسیون هوشمند که در 20 سال گذشته انباشته شده است، موارد زیر به طور عمیق نحوه کنترل موثر این پارامترهای کلیدی را مورد بحث قرار می دهد. فرآیند قالب گیری مهر و موم حلقه O.

دمای قالب یکی از عوامل اولیه موثر بر کیفیت قالب گیری اورینگ مهر و موم است. دمای مناسب قالب می تواند جریان یکنواخت مواد را افزایش دهد، تنش داخلی را کاهش دهد و سطح و دقت ابعادی محصولات را بهبود بخشد. شرکت ما مجهز به یک سیستم کنترل دما هوشمند با دقت بالا است که می تواند دمای قالب را تا 1± درجه سانتیگراد کنترل کند تا از سازگاری هر فرآیند قالب گیری اطمینان حاصل کند. این سیستم با کارگاه ولکانیزاسیون هوشمند ادغام شده است و می تواند به طور خودکار با توجه به خواص مواد مختلف (مانند لاستیک، سیلیکون، پلی اورتان و غیره) محدوده دمایی مطلوب را تنظیم کند. به عنوان مثال، برای برخی از موادی که برای به دست آوردن استحکام بالا و الاستیسیته خوب باید سریع ولکانیزه شوند، قالب را تا دمای اولیه بالاتر گرم می کنیم و سپس به تدریج آن را در دمای بهینه در طول فرآیند ولکانیزاسیون تنظیم می کنیم تا از واکنش شیمیایی کامل اطمینان حاصل شود. در داخل مواد، در حالی که از تخریب مواد ناشی از گرمای بیش از حد جلوگیری می شود.

کنترل فشار کلید اطمینان از چگالی، سرعت تنظیم تراکم و عملکرد آب بندی O-ring سیل است. در طول فرآیند قالب گیری، فشار مناسب و یکنواخت می تواند باعث شود که مواد به طور کامل حفره قالب را پر کند، تشکیل حباب ها و حفره ها را کاهش دهد و در نتیجه استحکام کلی و اثر آب بندی محصول را بهبود بخشد. سیستم اختلاط ماشین کمکی فوقانی کاملاً اتوماتیک ما مجهز به سنسور فشار دقیق و مکانیزم تنظیم بازخورد است که می تواند فشار دقیق را در ابتدای قالب گیری به دست آورد و سطح فشار پایدار را در طول چرخه ولکانیزاسیون حفظ کند. علاوه بر این، طراحی قالب در کتابخانه قالب هوشمند، بهینه سازی توزیع فشار را در نظر می گیرد. از طریق طراحی کانال جریان معقول و ساختار اگزوز، یکنواختی و کارایی انتقال فشار بیشتر تضمین می شود و از مشکلات کیفیت ناشی از فشار موضعی زیاد یا کم جلوگیری می شود.

زمان ولکانیزاسیون پارامتر مهمی است که خواص فیزیکی و شیمیایی O-ring Seal را تعیین می کند. زمان ولکانیزاسیون بسیار کوتاه ممکن است منجر به اتصال عرضی ناقص مواد شود که بر استحکام و دوام محصول تأثیر می گذارد. در حالی که زمان ولکانیزاسیون بیش از حد طولانی ممکن است باعث پیری مواد شود و خاصیت ارتجاعی و عملکرد آب بندی آن را کاهش دهد. کارگاه ولکانیزاسیون هوشمند ما از یک سیستم کنترل کامپیوتری پیشرفته برای کنترل دقیق زمان ولکانیزاسیون هر مرحله با توجه به منحنی ولکانیزاسیون از پیش تعیین شده استفاده می کند. از پیش گرم کردن، ولکانیزاسیون تا خنک کردن، هر مرحله به دقت محاسبه و بهینه شده است. این سیستم همچنین دارای یک عملکرد خودآموز است که می تواند به طور مداوم برنامه ولکانیزاسیون را بر اساس داده های تاریخی و بازخورد بلادرنگ تنظیم و بهینه کند تا اطمینان حاصل شود که هر تولید می تواند به بهترین حالت برسد.

علاوه بر کنترل پارامترهای کلیدی فوق، شرکت ما همچنین بر ادغام همه جانبه این عناصر فنی برای تشکیل یک سیستم تولید کارآمد و پایدار تمرکز دارد. به عنوان مثال، با استفاده از مجموعه کاملی از تجهیزات آزمایش پیشرفته، مواد خام قبل از تولید به شدت بازرسی می شوند تا اطمینان حاصل شود که کیفیت مواد با استانداردها مطابقت دارد. در طول فرآیند قالبگیری، از یک سیستم نظارت آنلاین برای نظارت بر پارامترهایی مانند دمای قالب، فشار و زمان ولکانیزاسیون در زمان واقعی استفاده میشود. هنگامی که یک ناهنجاری پیدا شد، زنگ هشدار بلافاصله صادر می شود و به طور خودکار تنظیم می شود و به طور موثر از مشکلات بالقوه کیفیت جلوگیری می کند. علاوه بر این، ما همچنان به معرفی فناوریهای جدید، مانند استفاده از فناوری اینترنت اشیا برای انجام تجزیه و تحلیل دادههای کلان دادههای تولید، بهینهسازی بیشتر فرآیند تولید، و بهبود ثبات و ثبات کیفیت محصول ادامه میدهیم.

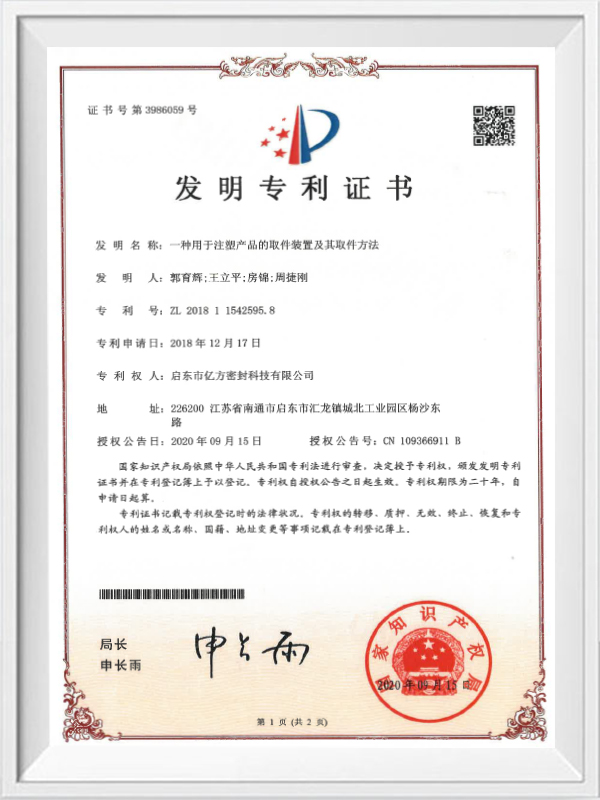

در سراسر مهر و موم اورینگ فرآیند قالب گیری، ما همیشه از خط مشی کیفیت ""کیفیت عمر شرکت است، با کیفیت بالا و راندمان بالا" و "توجه مشتری، بهبود مستمر"" پیروی می کنیم و جزئیات را در هر لینک تولید مدیریت می کنیم. از ذخیرهسازی، اختلاط، قالبگیری مواد خام تا بازرسی و بستهبندی محصول نهایی، هر مرحله به شدت از استانداردهای سیستم مدیریت کیفیت ISO پیروی میکند تا اطمینان حاصل شود که هر محصول میتواند انتظارات مشتری را برآورده کند یا حتی از آن فراتر رود.

با کنترل دقیق پارامترهای کلیدی مانند دما، فشار و زمان قالب، همراه با تجهیزات پیشرفته تولید و سیستم مدیریت هوشمند شرکت، نه تنها میتوانیم به طور موثر کیفیت و عملکرد O-ring را تضمین کنیم، بلکه به طور مستمر راندمان تولید را بهبود بخشیده و به مشتریان ارائه دهیم. با راه حل های آب بندی مطمئن تر و کارآمدتر. در آینده، ما به افزایش سرمایه گذاری در تحقیق و توسعه فناوری ادامه خواهیم داد، به اکتشاف و تمرین ادامه می دهیم، فناوری آب بندی را به ارتفاعات جدید ارتقا می دهیم، و عملیات ایمن در همه اقشار جامعه را همراهی خواهیم کرد.